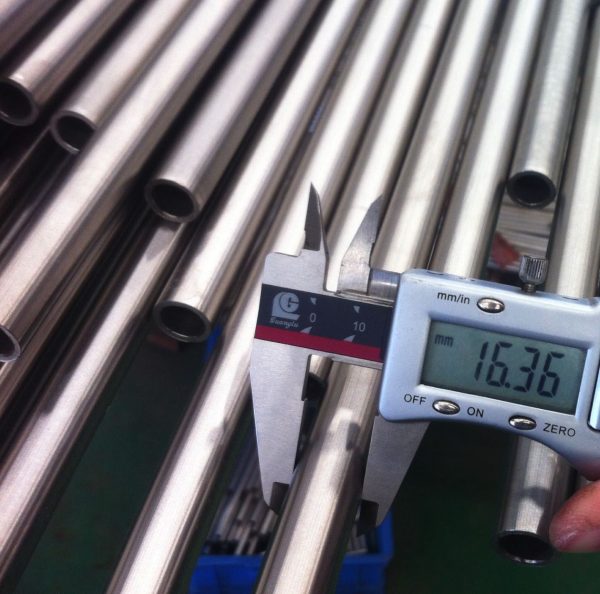

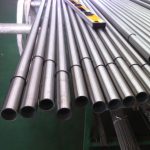

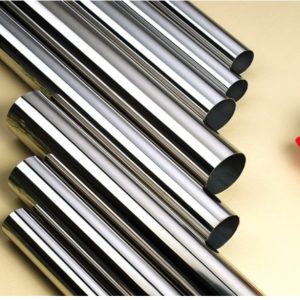

High Precision Stainless Tube

Our weldrawn tube manufacturing process begins with cold rolled strip of metal, roll formed into tubular shape and seam welded without the use of any filler material. The as-welded tube is then reduced in size a number of times through various cold working techniques until reaching the exact size, tolerances, and temper our customers require.

After each cold working cycle the tubes are cut, cleaned and heat treated in preparation for the next cold working step. Before reaching final size, our weldrawn products will undergo a minimum of two draw cycles reducing their cross-sectional area by at least 40% after welding.

Our manufacturing process employs a combination of value-added steps to produce the highest quality tubing that meets the exact specifications supplied by our customer. Tubes can be created in a variety of different sizes and shapes from a wide range of alloys. A brief description of the operations we use during production can be found below.

Если возникнут вопросы,Пожалуйста, свяжитесь с нами sales@grandsteeltube.com

- Описание

- Запрос

Описание

Формирование & Сварка

Прецизионная холоднокатаная полоса, прорезь до заданной нами толщины и ширины, подается через ряд контурных роликовых клетей. Они постепенно формируют полосу в трубчатую форму. Сформированная полоса затем подается через сварочную коробку, где одна горелка сплавляет края вместе с помощью вольфрамового инертного газа (ПРИКОСНОВЕНИЕ) Процесс сварки. Fine control over welding parameters – torch settings, Расход газа, Скорость материала, и так далее – enables us to weld a wide range of specialty alloys while ensuring high integrity of the weld zone. После сварки, Затем сварные оболочки труб нарезаются на определенную длину и вес в соответствии с окончательными требованиями к трубам.

Pilgering

Sometimes used to process as-welded tubes, pilgering reduces the size of the tube across three dimensions – outside diameter (OD), internal diameter (ID) and wall thickness. We roll a die set with a tapered groove across the outside of the tube while supporting the inside diameter using a taper-matched, hardened steel mandrel. In a single cold working step, we can achieve a significant reduction in cross-sectional area while minimizing material loss and, most importantly, improving the material’s microstructure.

Tube Rolling

Like pilgering, tube rolling also uses compression to reduce the size of welded tubes. However, while pilgering uses a pair of grooved, tapered dies to work the metal over a tapered mandrel, tube rolling utilizes one or two sets of rolls with constant cross-section grooves on the circumference of the tube. Вообще, the process employs a cylindrical mandrel with little or no taper. The rolls are driven by rack and pinion gears of different radii along profiled cams, completing multiple 360º rotations around the tube.

Tube rolling is a very precise method of reducing very thin walled and/or smaller diameter tubes, and is often used as the final cold working step. By rolling, we’re able to achieve exceptional control over dimensional tolerances and surface finish while also minimizing material loss and improving the metal’s microstructure. Because it uses compression, tube rolling is well suited to processing unique metals like titanium and zirconium alloys.

Our tube rolling capabilities include both classic 3-roll (single roll set) tube rollers and an advanced 5-roll (2 roll sets) approach that Baosheng Tube developed and patented.

Cold Drawing

Typically used for the initial cold work following welding, cold drawing reduces the diameter by pulling the tube through a die that is smaller than the tube. In order to fit the tube into the die, one end is ‘swaged’ or ‘tagged’ thereby reducing the diameter of the leading end before drawing. Next, the narrowed end is passed through the die and clamped to a drawing trolley which pulls the tube through the die. After drawing the ‘tag’ is cropped from the tube end prior to cleaning.

Baosheng Tube employs three types of cold drawing techniques:

Sink Drawing

This is the simplest of the three drawing methods, as there is no tooling to support the ID surface. The tube is drawn through a die made of polished tool steel or industrial diamond, thereby reducing its inside and outside diameters. Our specialized lubrication and application techniques, combined with our proprietary die profiles, enable the OD surface to become smoother as the tube is drawn. Since the inside diameter is not constrained, the wall thickness of the tube will normally increase during drawing, and the ID surface finish will normally become rougher during a sink draw.

Rod Drawing

Rod drawing is our most commonly used cold draw method, primarily for intermediate or in-process drawing stages, where both the outside diameter and wall thickness are reduced at the same time. The tube is loaded over a hardened steel mandrel rod and both are then drawn through a die. This squeezes the tube onto the rod, reducing the outside diameter and thinning the wall simultaneously. The die and mandrel determine the size of the drawn tube, which is then slightly expanded by applying pressure to the outside of the tube so that the rod can be removed. Since larger reductions in cross-sectional area can be achieved by rod drawing, this method is used for mid-process stages to reduce tube sizes prior to the final drawing cycle.

Plug Drawing

This type of drawing is used to achieve the best possible surface finish and the greatest control over both dimensions and final temper. The outside diameter and wall thickness of the tube are both reduced during plug drawing, as the tube travels through a die and over a stationary plug/mandrel made of high grade tool steel. The plug or mandrel has a polished surface and is attached to a fixed back rod, which is carefully positioned within the drawing die. The tube is loaded over the mandrel/back rod. As the tube passes through the die, the burnishing action of the metal flowing over the stationary plug imparts a high tolerance surface finish inside the tube.

When properly lubricated and prepared, the ID will show very few flaws and finishes of 16 RMS or better can be achieved. Plug drawing is normally chosen for the final draw stage because it achieves a high quality surface finish, exceptional dimensional control, and positive influence on tensile strength requirements.

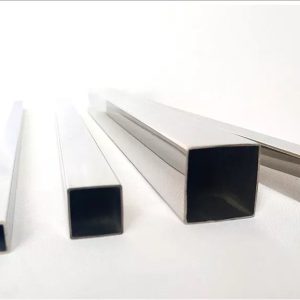

Shaping

Our weld-drawn tubes can be produced in almost any profile. For further details please contact our product teams.

Degreasing-cleaning

As part of our efforts to develop and implement more environmentally friendly processes, Superior Tube eliminated the use of TriChlorethylene (TCE) as a degreasing agent in 2008, replacing it with an equally effective but safer solvent called n-Propyl Bromide (nPB). Due to increasing concerns and the risks associated with the use of TCE, we invested significant effort in searching for a safer solvent that would not compromise the exceptional product quality upon which we have built our reputation.

While our switch to nPB has been very positive for our business, we recognize that our responsibility to protect the environment is an on-going effort, and we are continuing our development efforts to further improve the safety and reduce the environmental impact of our tube cleaning processes.

Отжиг

Отжиг используется для размягчения металла перед дальнейшими процессами холодной обработки или изготовления, и улучшает общую металлургическую микроструктуру трубы. При редуцировании труб или холодном волочении, Она может стать твердой и несколько хрупкой. Чтобы иметь возможность снова нарисовать трубу, Напряжения, образующиеся при холодной обработке, необходимо снять, чтобы вернуть материал в нормальное состояние.

Во время отжига труба нагревается до контролируемой температуры (up to 2100°F) и время замачивания. Благодаря этому процессу труба сохраняет форму, Но зерна в структуре трубки преобразуются в регулярный ненапряженный паттерн. Полученная отожженная труба более мягкая и пригодна для перетяжки.

Наши тщательно контролируемые процессы отжига и термообработки регулярно проверяются нашими ядерными компаниями, медицинский, и аэрокосмические заказчики.

Выпрямление

Волочение и отжиг обычно приводят к некоторой степени изгиба, Создание небольшого изгиба трубки. At Superior Tube we use multiple roll mechanical straighteners in the first stage of finishing. Выпрямитель оказывает давление и изгиб на изделие, чтобы удалить изгибы или изгибы, resulting in a straightness level of 0.010” per foot, или лучше. Выпрямление может привести к незначительным изменениям в размере и механических свойствах трубки, Таким образом, эти аспекты очень тщательно контролируются во время процесса.

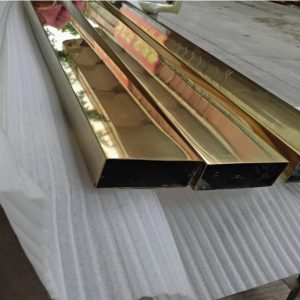

Полировка/шлифовка наружного диаметра

По указанию наших клиентов, Мы можем отполировать или отшлифовать наружный диаметр их труб с помощью многоголовочных ленточных шлифовальных станков. Полировка производится для улучшения косметического вида поверхности, Обеспечение яркого, Равномерное качество поверхности. Ленточное шлифование используется для удаления небольшого количества металла из наружного диаметра с целью устранения мелких изъянов и несовершенств, которые могут возникнуть в результате холодной обработки. Как полировка, так и шлифовка уменьшают окончательный наружный диаметр и размеры стенки, Таким образом, используются точные элементы управления, чтобы обеспечить однородный размер с чрезвычайно высоким качеством обработки поверхности.

ID Пескоструйная обработка

Пескоструйная обработка используется для кондиционирования поверхности внутреннего диаметра, аналогично тому, как шлифование обуславливает поверхность наружного диаметра. Абразивная среда прогоняется через трубу с помощью сжатого воздуха, В результате получается однородная поверхность без мелких дефектов холодной обработки. Пескоструйная обработка может изменить как размер внутреннего диаметра, так и толщину стенки, Поэтому мы снова используем точные элементы управления, чтобы обеспечить однородный размер. Достигается высочайшее качество отделки. Неразрушающий контроль и контроль

Труба Баошэн Проверяет все партии трубок перед отправкой, чтобы убедиться, что все аспекты заказа клиента были выполнены.. Наши собственные инспекционные возможности включают в себя:

- Проверка подлинности сплава (Положительная идентификация материала, или PMI)

- Визуальный осмотр

- Контроль размеров с использованием бесконтактных методов, таких как лазерные микрометры и воздушные манометры, когда это возможно

- Определение шероховатости поверхности

- Иммерсионный ультразвуковой контроль в соответствии со строгими стандартами

- Вихретоковый контроль огибающей катушки

- Капиллярный контроль красителя

- Испытание гидростатическим давлением

- Испытание на разрывное давление

- Разрушающие механические и металлургические испытания:– Предел текучести– Предел прочности на растяжение– Удлинение– Определение твердости по Роквеллу и Кнупу– Металлографический анализ на крупность зерна, структура, Микрочистота, и недостатки– Манипуляционные испытания, такие как гибка, выравнивание, и сжигание на факелах

- Мы также сотрудничаем с несколькими квалифицированными независимыми лабораториями, которые могут провести дополнительные металлургические испытания, не перечисленные выше, по требованию наших клиентов

Ко всем поставкам прилагается полный сертификат испытаний, показывающий все необходимые результаты испытаний и подтверждающий соответствие требованиям заказа.

Штамповка/маркировка

Все продукты будут идентифицированы в соответствии с вашими требованиями. Штампы обычно содержат такую информацию, как номер нашей партии, Теплота хода сырья, Размеры, Материалы и другая относящаяся к делу информация. Для многих продуктов эта информация нанесена съемными чернилами по длине трубки в партии. Для тех изделий, которые слишком малы или слишком тонки, Информация может быть указана на бирках материалов или этикетках коробок.

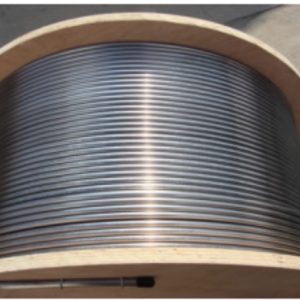

Упаковка

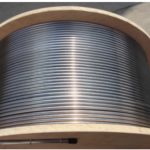

Прямые отрезки трубок могут быть индивидуально упакованы в бумажную или пластиковую оболочку и/или упакованы в наши уникальные картонные прокладки, чтобы гарантировать отсутствие повреждений во время транспортировки. Спиральные пробирки упаковываются горизонтально с помощью бумажных или картонных сепараторов для предотвращения контакта трубки с трубкой. Все трубки упаковываются в деревянные ящики, выстланные вощеной крафт-бумагой, Трехстенные усиленные корпуса с глиняным покрытием, или стандартные картонные коробки. Пластиковые торцевые заглушки, предотвращающие попадание посторонних материалов внутрь трубок, также доступны по запросу.

Груз

По запросу, Мы можем организовать отгрузку и доставку до вашего дока, или отправить свои трубки третьей стороне, а также, при необходимости, можем организовать ускоренную доставку. В настоящее время мы экспортируем в более чем 30 стран по всему миру и используют Инкотермс® в качестве международной основы для доставки.

Если вам нужна дополнительная информация,Пожалуйста, свяжитесь с нами sales@grandsteeltube.com